日本の凄さを再発見! DISCOVER JAPAN TECHNOLOGY. Part.2 GOLDWIN

日本の最先端テクノロジーを検証すべく、研究開発施設を探訪する第2弾。

現在、日本が胸を張って世界トップレベルにあるとアピールできる分野であるスポーツ用品の世界。その技術力によりトップを走り続けている、日本のスポーツブランドの研究開発施設に潜入する「DISCOVER JAPAN TECHNOLOGY.」企画第2弾。今回はGOLDWIN社をお届けする。

先進のものづくりを実践するために!

1951年、富山県西部の西砺波郡津沢町(現小矢部市)に、ゴールドウインの前身となる株式会社津澤莫大小(メリヤス)製造所が西田東作氏により設立された。翌1952年、スポーツウェア専業メーカーへと切り替え、1963年に社名が株式会社ゴールドウインに改められる。1964年の東京オリンピックでは、ゴールドウイン製品が競技ユニフォームとして採用され、体操、バレーボール、レスリングをはじめとする、日本の金メダリストの8割が同社のユニフォームを着用。その後、エレッセ、ダンスキン、ザ・ノース・フェイス、ヘリーハンセン、スピードなど、世界の一流スポーツブランドと提携を結び、ゴールドウインは日本におけるスポーツ用品メーカーとして確固たる地位を築くことに成功した。

そんなゴールドウインが2017年、創業の地である小矢部市に開設したのが、先進のものづくりを実践するための研究開発施設、ゴールドウイン テック・ラボである。ゴールドウインが世界に誇るものづくりの技術を礎にした研究開発機能、アイデアをすぐに実践、実装するためのマザー工場機能、そのインスピレーションで世の中とコミュ二ケートしていく情報発信機能をもち、これからのものづくりのあり方を探求し続ける施設となっている。

ゴールドウイン テック・ラボ、その入り口。

元々縫製工場だったスペースを改装したラボは研究から、商品、技術、設計の開発、販売までを含むゴールドウイン各部門からの情報が集積され、ものづくりにフィードバックされていく研究開発拠点。ラボの上のフロアの縫製ファクトリーでは、プロトタイプづくりをラボと共同で行い、ブランドのコアとなる製品や新技術を用いた製品の生産を担当。最新の製造技術の開発で他の量産工場をリードする。1階のアーカイブスペースにはゴールドウインの製品開発の歴史を象徴する機械・製品12点を展示。過去から未来への繋がり、テクノロジーと自然の調和、富山から日本、そして世界へと飛躍するという志を表現している。

創業当時のミシン。

多種多様な機材を駆使して最高の機能性を追求!

ゴールドウインのテック・ラボの1階、GOLDWIN TECH LAB.と記された自動ドアから内部に入り、エントランスホールを抜けると、前述のように同社の歴史を象徴する製品etc.が展示されたアーカイブスペースが現れる。この展示スペースを囲むように多種多様な最新機材を配備したいくつもの部屋が配されている。テック・ラボでは、それらの部屋に置かれた研究機材、検査機材をフル活用して「先進のものづくり」を実践している。

ひとつひとつ覗いていくと、様々な気象条件を人工的に再現する人工気象室では、屋外において行うのと近いレベルで製品使用テストを行うことができる。厳しい気象条件を再現した環境でのテストを通じ、製品ごとに要求される機能を満たすことを証明するとともに、さらなる改良へと活かす。ちなみにこの日の人工気象室における走行テストは気温5℃、湿度48%という条件で行われたが、この数値は開発する製品や使用が想定される場所に合わせて、数値を変更することができる。雨天時と同様の状況を目指した人工降雨室では、降らす雨の量を調節することができ、製品の防水性、耐水性、撥水性といったデータを収集することが可能だ。品質検査室は、素材や製品の品質試験を実施し、市場に合わせた製品品質維持と顧客満足を重視した品質保証体制を支える施設。内部は恒温恒湿室を持ち、安定した品質を維持するため、温度・湿度を一定に保持した標準状態下(温度20度、湿度65%)で素材および製品の性能試験・評価を行う。スキャナー室、CAD室は三次元計測装置や三次元CAD等を用いたパターン設計を担当。三次元情報を可視化することで、より動きやすく心地よい着心地の製品開発を担っている。

人工降雨室でシェルの防水性能をチェック。

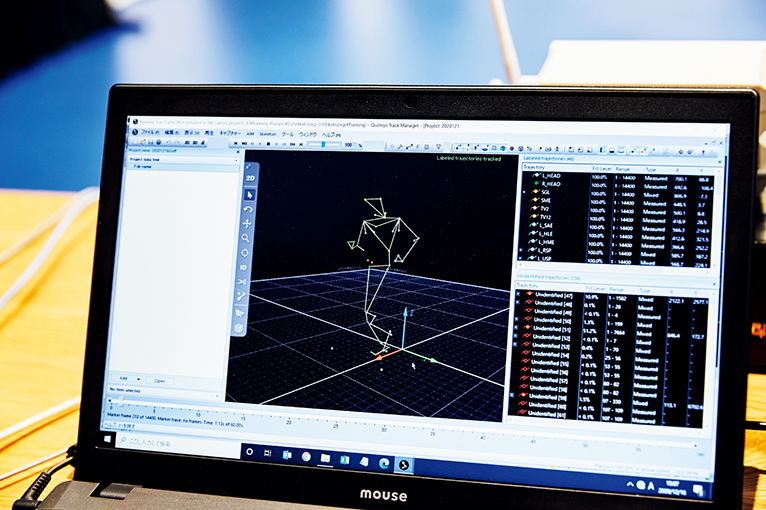

最も広いスペースを有するのが運動研究室で、トレッドミルを、マーカーを付けたランナーが走ることで、三次元の動きを計測し、動いた位置を数値化することで、動きを三次元的に表現するモーションキャプチャによる動作測定、床反力と呼ばれるアスリートの身体と床に埋め込まれたプレート間の相互作用によって発生する力を計測するフォースプレートを活用し、歩行、重心動揺、運動能力の研究や臨床試験に活用。運動力学や生理学等の科学に基づいた解析を行い、その結果から運動パフォーマンスや快適性を向上させるための製品の素材・パターンの開発を進める。

ひとつ面白いと思ったのが、前述の品質検査室に、最先端機材とともに一般家庭でも使われている縦型の洗濯機が数台置かれ、品質検査に活用されていたこと。耐久撥水の基準で100洗80点のような数値があるが、こうした試験に普通の洗濯機が使われているのは興味深い。逆にいえば、主に日本市場で販売されるウェアの洗濯テストにドイツ製やアメリカ製のドラム式洗濯乾燥機を使うほうがリアルでないので、確かにこれが正解だと思う。こうした部分も含めて品質に対する飽くなき追求が感じられた。

センサーで走行中の身体の温度の差異を分析。

レーザー光線により身体の寸法を立体的に計測可能な三次元計測装置も備える。

「テック・ラボの完成で、アスリートからのフィードバックを感覚的ではなく、数値化できるようになりました。」(後藤太志氏)

ザ・ノース・フェイスとゴールドウインの関係は、1978年に輸入代理店となったことからスタート。1994年には商標権を獲得したことで、日本と韓国向けに製品企画及び製造販売を行うことが可能となり、ここからゴールドウインによるザ・ノース・フェイスというブランドを介したものづくりが始まる。現在日本市場で展開されるザ・ノース・フェイス製品の9割以上がゴールドウインにより企画生産されたプロダクトだ。

ザ・ノース・フェイス事業部アパレルグループでアスレチックカテゴリーを担当する後藤太志氏は「ゴールドウインにとって富山という場所は、元来生産拠点であるのと同時に開発拠点でもありました。ここで素材開発やパターン開発、縫製などの技術開発を行ってきたのです。以前はアスリートからのフィードバックを感覚的にパターンや製品に落とし込んでいたのが、モーションキャプチャを始めとした研究設備が充実したテック・ラボが完成してから、数値化できるようになりました。走る、跳ぶ、登るetc.それぞれの動きがデータ化されることで、例えばランでいえば走る速度や、上りなのか下りなのかといったロケーション、走り始めなのか疲れた後なのかといった違いまで、細かく対応できます」と語る。「ゴアテックス素材の防水膜を表に露出させたシェイクドライテクノロジーを採用したハイパーエアーGTXフーディというトレイルランニング専用の防水シェルがありますが、このモデルもトップアスリートと共にテック・ラボで研究を行い、独自技術で開発を重ねたことで完成しました。また完成したあとも鏑木毅選手に長時間走ってもらい、それをモーションキャプチャでデータ化することで、改善すべき様々な点が明確になりました。長時間走って疲れると前かがみの姿勢になるのですが、そういった際でも着心地の良いパターンに変更したのです。またトレイルランニングの場合は上を向くことは少なく、斜め下を見ている時間が長いので、その状況にマッチしたフードの形状に変更しました。これらのスペック変更はアスリートからも評判がよいです」ということで、テック・ラボは製品開発のみならず、完成した製品の機能性向上にも大きく寄与しているようだ。

ザ・ノース・フェイス事業部アパレルグループでアスレチックカテゴリーを担当する後藤太志氏。

また、ザ・ノース・フェイスという名前で製品を企画する際にいくつか留意していることがあるといい、「ザ・ノース・フェイスというブランドのプロダクトは、機能性や快適性に優れているだけでなく、環境負荷が少なく、地球環境に優しくなければならないと思っていますし、製造する際にも効率的に生産できるかどうかも重要です。また、機能性はもちろん重要ですが、着た人がハッピーになれるように、デザインもカッコよくなければ」と考えているという。さらに「現在はアスリートからのフィードバックを製品企画に活用していますが、近い将来は彼らの想像を超越した提案をしたいです」と語る。それを実現するためにもこの施設が重要であることは間違いない。

モーションキャプチャから得られたデータは、トレイルランニングならではの製品開発のヒントになることも多いという。

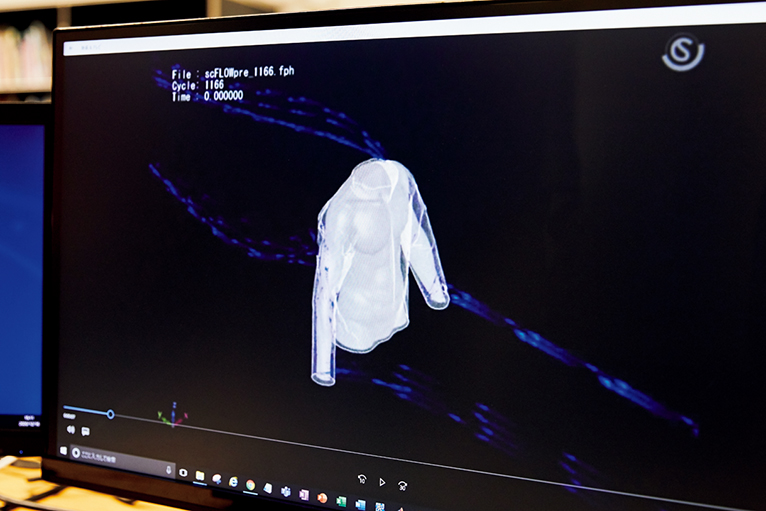

ランニング時の風の流れも考慮してウェアの通気構造が設計される。

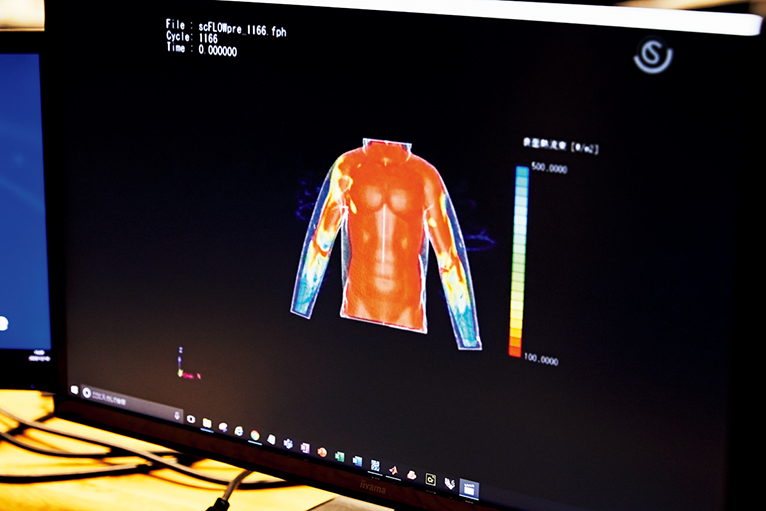

運動時の身体の部位による体表面温度も分析。

品質管理から素材・技術開発まで、テック・ラボがGoldwinブランドの根幹を支える。

C3fitは3つのC、すなわちCompression(着圧)、Conditioning(コンディショニング)、Comfort(快適)をコンセプトに、2009年に誕生したコンプレッションウェアコレクション。パフォーマンス性と運動後のリカバリー、そして日常のケアに効果的なアイテムがラインアップされており、各ジャンルのプロとしてものづくりを担ってきたゴールドウインが作り上げた。現在は「Goldwin」ブランドのなかで展開されており、ランナーのみならず、あらゆるスポーツカテゴリーのアスリートから高い評価を得ることに成功している。

ゴールドウイン事業部企画生産グループマネージャーの平山壮一氏は、Goldwinとテック・ラボの関係について次のように説明する。「ゴールドウインのテック・ラボの機能はかなり多岐に渡っていて、Goldwinに関していえば、一般医療機器を展開していることもあり、その品質をキープすることが一つ目の機能。モーションキャプチャなどにより、導き出したデータを活用することで、使用されている生地が運動時の身体の動きにしっかりと追従するパターンになっているかを確認することが二つ目です。そして、長時間の着用でも他ブランドのコンプレッションウェアでは得ることのできない快適な履き心地、着心地を得るための素材開発や、製造技術の開発が三つ目となります」と。

ゴールドウイン事業部企画生産グループマネージャーの平山壮一氏。

さらに、素材開発と製造技術に関しては一層深く掘り下げて説明してくれた。「一般的にスポーツウェアに用いられる素材はポリエステルが多いのですが、Goldwinではナイロンをベースに伸縮性のためにポリウレタンを混紡した素材を使用しています。『なぜポリエステルではなくナイロンベースなのか?』というと、ナイロンは公定水分率(温度20℃、湿度65%の環境における繊維内の水分率)が高く、糸に適度な水分を含むことからしっとりしていて長時間の着用でも肌の潤いをキープしてくれるから。そのために痒くなりにくい。また製造技術でいうと、コンプレッションウェアではフラットシーマと呼ばれる肌にあたる部分の縫い目を平らにした縫製が使われることが一般的で、業界標準からすると、この製法がコンプレッションウェアでは快適性の高い縫製方法ということになっていました。しかしながら我々からすると、このレベルの快適性では満足することができず、より快適な縫製方法である特許技術のスマートシームを開発したのです。接合部分に特殊なテープを配したこの縫製方法により、『フラットシーマでは縫い目が肌にあたって、しばらく窪みが取れなかった…』というユーザーからも『これまでにないくらい快適な着心地だ!』とお褒めの言葉をいただいています」と語る。

このスマートシーム加工は2016年秋冬シーズンにデビューし、現在ではインスピレーションロングタイツやインスピレーション カーフ、インスピレーション アームスリーブといった特に快適性を追求したプロダクトに採用されている。

身体の一部のようにフィットするコンプレッションウェアを開発するために、モーションキャプチャを活用。

縫い目には特殊なテープを貼るスマートシーム加工。肌面をフラットに仕上げることで長時間のアクティビティ時にも快適性を失わない。

適切な着圧を提供するためのスイス製着圧測定器。

※本企画は、Runners Pulse Vol.07の記事を再編集してお届けしています。