日本の凄さを再発見! DISCOVER JAPAN TECHNOLOGY. Part.1 Mizuno

スポーツ業界における日本の最先端テクノロジーを検証すべく研究開発施設を探訪する。

“MADE IN JAPAN” それはかつて高品質の代名詞であった。自動車、船舶、家電製品、カメラ、パーソナルコンピュータetc.のカテゴリーにおいて、その優れた性能を武器に世界中で高いシェアを獲得していた。しかしながら現在では、自動車など一部を除くと凋落の一途。一時は高シェアを誇った液晶テレビ、携帯電話といった分野でも、一昔前の面影はない。

そんな2021年の現在においても、日本が胸を張って世界トップレベルにあるとアピールできる分野が存在する。それがスポーツ用品の世界だ。シューズ、アパレル、イクイプメントのいずれにおいても日本の各ブランドは、その技術力によりトップを走り続けているのだ。今回はそんな日本のスポーツブランドの研究開発施設に潜入し、高機能、高品質なプロダクトを誕生し続ける秘密を探ってみる。

ミズノランニングが目指す開発理念とは?

2018年までの大阪マラソンを走ったランナーにとって大阪市住之江区の南港地区は、同マラソンのゴールエリアがあっただけに、いろいろ思い出がある場所だろう。そんな南港地区にランドマークのようにそびえる31階建ての高層ビルを本社とするのがミズノである。

1906年に水野利八氏が弟の利三氏と大阪北区で、洋品雑貨のほかに野球ボールなどを販売する「水野兄弟商会」を創業したのがブランドの出発点。創業の翌年にはオーダーメードの運動服装に参入するなど業務を拡大。野球グラブ、ボール製造開始のみならず、硬式野球ボールの規格化を提唱するなど、日本のスポーツの発展に大きく寄与してきたことでも知られる。どちらかというとスポーツ用具のイメージが強いブランドであったが、最近では機能性に優れたスポーツシューズやスポーツアパレルでも高いシェアを誇っている。ミズノのランニングカテゴリーを代表するプロダクトであるウエーブライダーシリーズは、現在第24弾となるウエーブライダー24が展開されているが、同シリーズは1997年のデビュー以来、グローバルで1000万足を超えるセールスを記録するなど、ランニングシューズ史上屈指のロングセラーに挙げられる。個人的にも2008年リリースのウエーブライダー11から履いているが、その独特のライド感に魅了され、「新しいウエーブライダーはライド感にどんな新機軸がプラスされているのだろう?」といった感じで、毎シーズン登場するウエーブライダーで走ることが本当に楽しみになっている。また、昨夏発表されたウエーブ デュエル ネオを初めて履いた時は、足の一部になったようなフィット感、軽量なだけでなく、従来素材のミズノU4icと比較して反発性が約35%、柔軟性が約22%アップしたMIZUNO ENERZY LITEのミッドソール、自分の脚力をロスなく路面に伝えてくれるG3ソールを結集した1足は、これまで1500足以上のスポーツシューズを履いてきた自分にとっても五指に入る印象深い走り心地だった。

そんなミズノのランニングシューズには、統一した開発コンセプトが存在しているという。それが「走っているときのスムーズさ」である。ミズノ グローバルフットウエアプロダクト本部の鷲見将成氏は「走行中のすべてのノイズを無くしていく、そのことで『走っているときのスムーズさ』を実現することができると思います」と語り、このことがミズノのランニングプロダクトの開発にあたっての約束事になっているという。後述するMIZUNO ENERZY COREの開発に尽力したグローバルフットウエアプロダクト本部 デザイン・開発部 技術開発課の森田 彰氏も「素材単体で納得できる機能性が得られてもダメで、シューズに搭載した状態でランナーが求める機能性を提供できることが重要」と語るなど、ミズノのランニングシューズ開発に携わるすべての人々が、「走っているときのスムーズさ」を目指して日々努力しているのである。

グローバルフットウエアプロダクト本部 デザイン・開発部 技術開発課 森田 彰氏(左)とグローバルフットウエアプロダクト本部 鷲見将成氏

社内には歴代のランニングシューズが展示されたスペースも備える。

ワールドワイドで高い評価を得ることに成功したウエーブライダー10。

本社内に研究施設を完備!

大阪市住之江区南港にあるミズノ クリスタビルに、ミズノの大阪本社は居を構える。南港といっても関西地区に住んでいる人以外には理解しにくいかもしれないので簡単に説明すると、大阪臨海地区にある人工島の新規開発エリアで、ウォーターフロントエリアであるということ、既存の市街地からの距離や位置関係etc.から例えると、関東在住の人にはお台場や豊洲、東雲、名古屋の人には金城ふ頭、福岡の人には百道のような場所といったらわかりやすいかもしれない。最寄り駅のひとつであるコスモスクエア駅までは街の中心にある本町駅から大阪メトロ中央線でたったの15分なので、東京のお台場あたりよりは中心街から近い。

大阪市住之江区南港にあるミズノ クリスタビル。

1992年に竣工した地上31階、地下3階の高層ビルは、隣にある大阪府咲洲庁舎(さきしまコスモタワー)とともに南港エリアを象徴する建造物となっており、1階にはミズノの創業からの歴史を飾ってきた数々のスポーツ用品や、著名なアスリートが実際に使用したサイン入りのギアが展示されたコーナーもある。ビルの内部には営業、人事総務、経理財務を始めとした各部署だけでなく、製品企画のための研究開発施設も設けられている。そして2016年のリオデジャネイロオリンピックの男子4×100mリレーで銀メダルに輝いた飯塚翔太選手のようなアスリートがここを訪れ、床反力と呼ばれるアスリートの身体とプレート間の相互作用によって発生する力を計測するフォースプレート、マーカーを身体やシューズに取り付け、運動時の動作分析を行うモーションキャプチャーといった研究機材を使ったリサーチに協力しているという。

その他にも、開発された素材や製品の耐久性、堅牢度といった項目をテストする検査機器も本社ビル内に備えられており、ユーザーの手に渡った製品が、優れた機能性を発揮するのはもちろんのこと、より長く使用できるようにするための努力も惜しまない。現在の施設はビルが建設されてから28年が経過しているということもあり、備えられた研究機材も古さが隠せなくなっていたり、手狭になったということもある。ミズノはその点を解消すべく、2022年までに本社の横、現在は駐車場などのスペースとなっている場所に、新たな研究開発施設を建設するという。建物は2階建てで、延べ床面積が約5千平方メートルの施設は、今後のミズノをリードする動力となる。この新たな研究開発施設では「高速試作」をキーワードに、「測る」「作る」「試す」の3つをいかにクイックに行うかを目標にしているという。ハード面でも体育館を始めとして、これまで以上に研究設備や施設は充実するようなので、ここから様々なニューテクノロジー、新しいマテリアルが続々と誕生することだろう。今からそれが楽しみだ。

モーションキャプチャーによる動作解析も本社内で行うことができる。

テスターの身体とシューズの適切な位置にマーカーが取り付けられる。

床反力と呼ばれるアスリートの身体とプレート間の相互作用によって発生する力を計測する装置であるフォースプレートも設置している。

開発された製品やパーツの強度を測定する検査機器も社内に設置。これは引っ張り強度を測定する検査機器である。

MIZUNO ENERZY COREはここで誕生した!

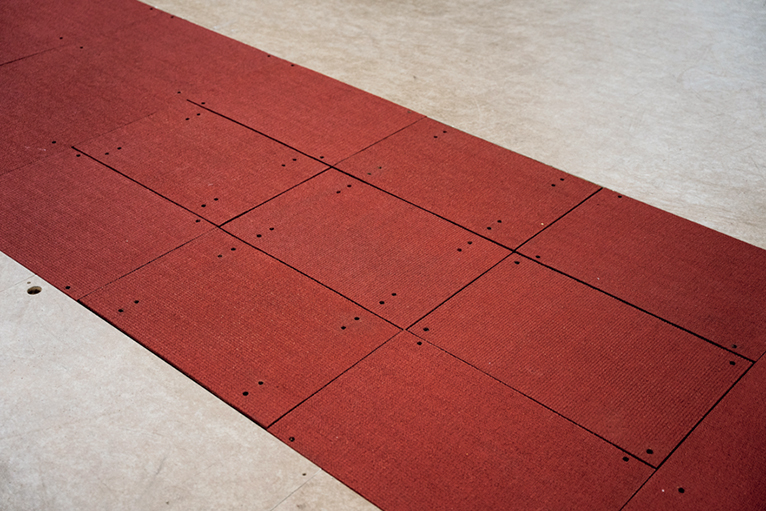

昨年の7月、ミズノから全く新しいクッショニングテクノロジーが発表された。それがMIZUNO ENERZY。従来のミッドソール素材と比較して反発性や柔軟性を向上させたマテリアルであり、汎用性に優れたMIZUNO ENERZY、軽量性を重視したMIZUNO ENERZY LITE、そして反発性と柔軟性を特に向上させることに成功したMIZUNO ENERZY COREの3種類がラインアップされたが、MIZUNO ENERZY COREに関しては、開発のスタートから完成までがミズノ大阪本社内の一角にある試作室で行われたという。この試作室は自社内で素材を研究開発するために、2007年に兵庫県宍粟市にあるシューズ工場に併設されたのが原点で、2014年にミズノ大阪本社内に移動して現在に至っている。

MIZUNO ENERZY COREの開発に尽力した森田氏。

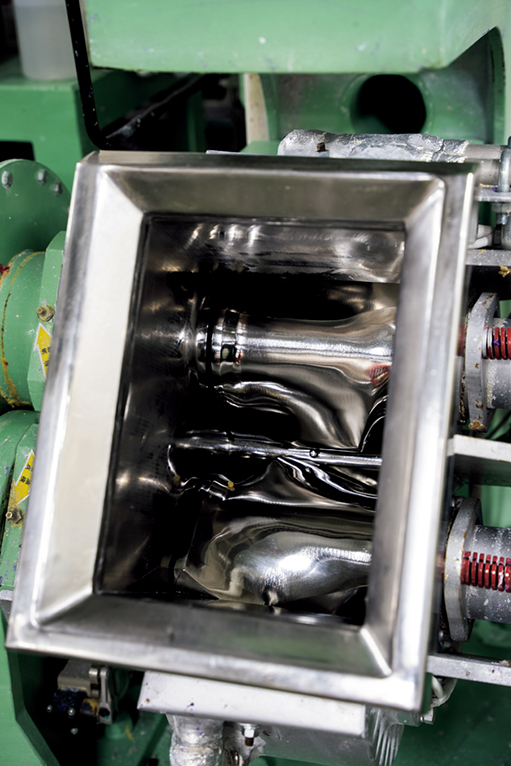

これまでも軽量で反発性能に優れたミッドソールマテリアルであるAP+や、通常のラバーよりも耐摩耗性が約80%高いアウトソールマテリアルのX10は、この試作室において研究開発が行われ、完成した。「試作室が本社内に移動したことによって情報交換がスピーディになりました。またミズノは総合スポーツブランドなので、スポーツシューズの分野以外の部署からも、用具で培ったノウハウを吸収できるのは大きなメリットですね」と語るのは、今回MIZUNO ENERZY COREの開発に尽力した、グローバルフットウエアプロダクト本部 デザイン・開発部 技術開発課の森田 彰氏だ。「自分がMIZUNO ENERZY COREを開発しようと思ったきっかけは、『履いて実際に体感できる素材を作りたい!』と強く思ったからです」とのことで、それからは地道な作業が続くことになる。「複数の素材を調合し、何度も何度もトライ&エラーを繰りかえすのですが、その際に活用したのがオープンロールというローラーです。この機械は少量の材料でも素材を混ぜ合わすことができるので。反対にボリュームが多いときに材料を混ぜ合わせるのにはニーダーと呼ばれる攪拌機が活躍しました。試作品が完成すると12階の試験室で検査するのですが、何往復も行ったり来たりしました」という。こうして完成したMIZUNO ENERZY COREは、従来素材のU4icと比較して反発性が約56%、柔軟性が293%アップという機能性の向上を実現。それ以上に履いて体感できるという機能性は社内でも高い評価を得て、THE MIZUNO ENERZYやウエーブスカイNEOといったプロダクトのミッドソール内部に搭載され、昨年のスポーツシューズ業界で大きな話題となった。

混ぜ合わせる材料のボリュームが多い場合はこちらの攪拌機を活用する。

試験機でMIZUNO ENERZY COREの比類なき反発性を検証。

材料を調合するための機器。ローラーを使用したこちらのほうが少量のテストにも対応。

「MIZUNO ENERZY COREは、製法が従来素材とはかなり異なるので、生産ラインに乗せるまでは本当に大変でしたが、実際に製品化されたときは嬉しかったです。さらにはTHE MIZUNO ENERZYのようなマテリアルがフィーチャーされたコンセプトシューズまでリリースしてもらえたことは、開発スタッフ冥利に尽きます」とコメントする森田氏。独自のアプローチによる今後の素材開発にも注目したい。

※本企画は、Runners Pulse Vol.07の記事を再編集してお届けしています。